Packaging

容器の技術革新

東洋製罐が新たに開発した缶底耐圧強度向上技術CBR(Compression Bottom Reform)によりアルミ缶の超軽量化が可能になりました。

一般的な缶底耐圧強度向上技術よりも遥かに強度向上が見込めるCBR技術によって缶底部の大幅な薄肉化が可能となります。それと共にaTULCの突き刺し強度優位性を活かした缶胴部の薄肉化を組み合わせることにより、究極の軽量缶の実現に挑戦します。これによりアルミニウム材料の使用量削減に伴う温室効果ガス排出量を低減し、さらにaTULCは製缶時に水を使用しないシステムであるために、環境に対して大きな効果を発揮します。

国際的にも注目を集めており、国際的な祭典、The Canmaker Magazine Cans of the Year Awards 2020でプロトタイプ部門 金賞を受賞しました。

アルミ使用量20%削減(軽量:11.0g→8.8g)

この記事のPDFをダウンロードする

極限軽量缶への挑戦

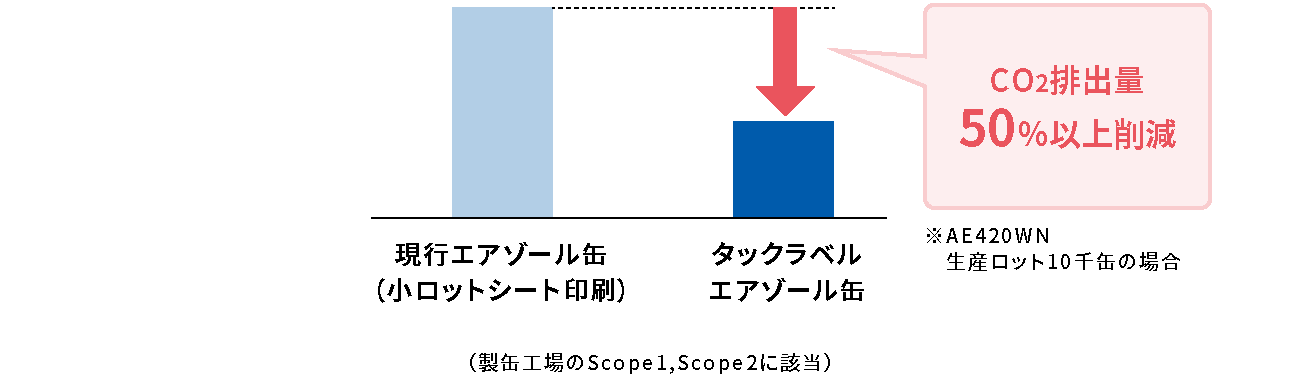

デジタル印刷を活用したエアゾール缶の新しい加飾システムです。通常、エアゾール缶の加飾は缶への直接印刷もしくは無地缶に紙ラベルを巻くかのどちらかです。直接印刷は小ロット品の生産に向いておらず、また紙ラベルはお得意先で充填後にひとつひとつ手作業で貼ることが多いためコストが高いという課題がありました。

そこで、印刷したタックシールを無地缶に巻き付けた状態でお得意先に納品することで、小ロット品を効率よく生産することができます。

使用する材料や製造工程も工夫しており、缶の印刷・乾燥工程をなくしてCO₂排出量を削減したり、デジタル印刷により製版などの廃棄物を削減できるなど、環境にも配慮しています。

(タックラベルの材料製造・ラベル製造を含む)

この記事のPDFをダウンロードする

エアゾール缶の新たな加飾システム「タックラベル缶」

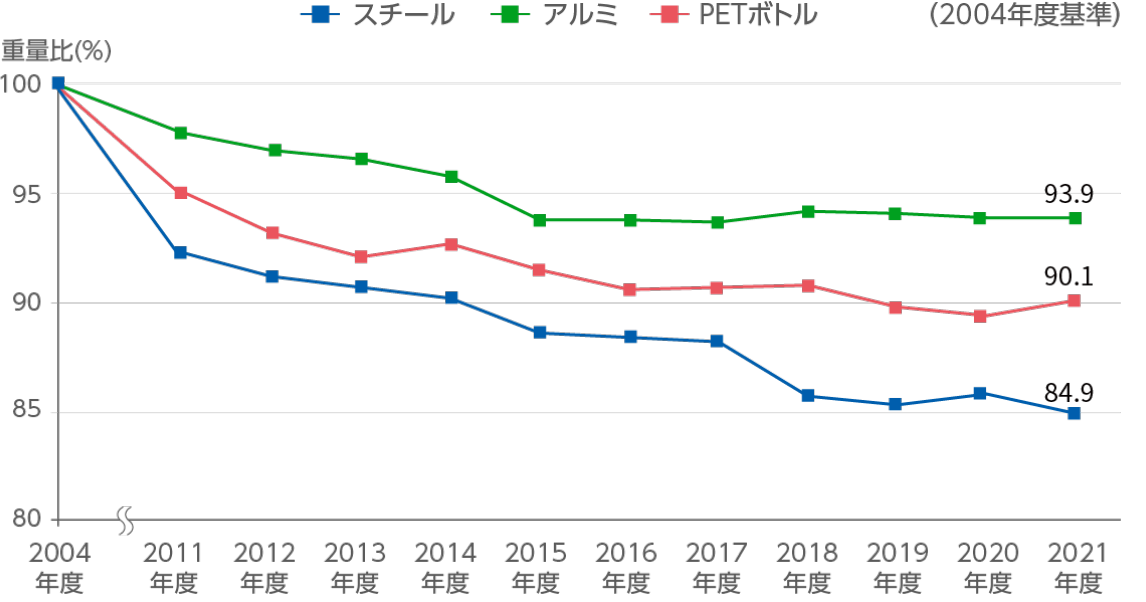

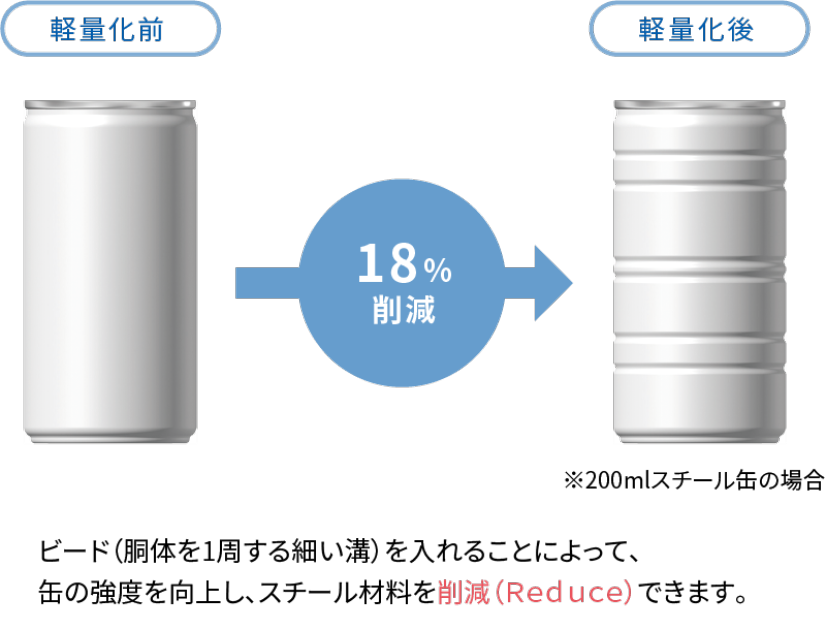

東洋製罐の事業グループ各社では、材料使用量を削減するため、容器の軽量化に取り組んできました。容器を軽量化すれば、金属缶の材料である鉄やアルミ、PETボトルの材料である石油など枯渇資源の使用量を減らすことができます。例えば飲料容器の重量は2004年度と比較して軽量化が進んでおり、容器の機能を損なわないギリギリのレベルまで来ていますが、Eco Action Plan 2030ではさらなる軽量化を目標とし、引き続き限りある資源を有効に利用できるよう努力を続けています。

スチール缶、アルミ缶は、より薄い鋼板やアルミ板を使用することで軽量化を進めています。スチール缶は15%減、アルミ缶は6%減までリデュースが進んでいます。

PETボトルは、デザイン形状や成形条件などの工夫により、樹脂の使用量を減らすことで10%軽量化しています。

あき缶の散乱が社会問題となった1970年代、東洋製罐は業界団体と協力して散乱防止やポイ捨て防止の美化活動などの取り組みを開始しました。2000年には容器包装リサイクル法が完全施行され、各容器団体を通じて、分別排出への理解と協力を呼びかけてきました。

そして現在、世界中の海や川において、資源回収されずに流出したプラスチックごみが海洋汚染を引き起こし、海洋生物の生命を脅かす一因となっています。

東洋製罐事業グループとして、容器の軽量化やごみの散乱防止の取り組みだけでなく、現在一部のプラスチック製品に使用されている再生材・植物由来樹脂の利用率を徐々に増やしていきます。簡単に解決できる問題ではありませんが、さまざまなアプローチで「つくる責任」を果たしていきます。

この記事のPDFをダウンロードする

持続可能な容器づくりを目指して

「FINE」は缶の肩部(ネック部)にエンボス装飾できるユニークなデザイン缶です。

これまでは缶の胴部への加工が一般的でしたが、肩部に加工を施すことで、商品名やキャッチコピーなど人目を引く装飾付きのパッケージを提供することができます。さらに、エンボス装飾をしても容器の強度はそのまま、アルミ材の厚みアップの必要がないので重量も重くなりません。つまり、軽量化とデザインの差別化を両立したアルミ缶の提供が可能になったのです。

「FINE」を手にした消費者は、印象的な文字デザインを目にするだけでなく、触れて感じられる、という新たな容器の楽しみを発見できるでしょう。

FINEの製造ライン立ち上げメンバー

The Can Maker Summit 2019にて、ネックエンボスFINEが Cans of the Year Awards プロトタイプ部門 銅賞を受賞

https://www.toyo-seikan.co.jp/news/20191101_2885/

aTULC

https://www.toyo-seikan.co.jp/product/beverage/can/atulc/

※aTULCは、製造工程で水を使用しない、環境に優しいプロセスを使用して製造されているBPA-NIの飲料缶です。

DI缶

https://www.toyo-seikan.co.jp/product/beverage/can/dican/

この記事のPDFをダウンロードする

斬新なデザイン缶「FINE(ファイン)」

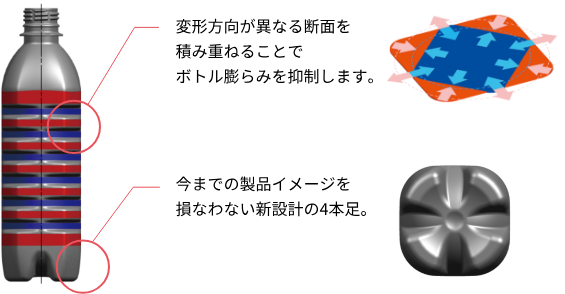

炭酸飲料のPETボトルは、炭酸ガスで容器が破裂するのを防ぐために丸型形状のボトルが使われてきました。東洋製罐は、これまでの既成概念を覆し耐圧ボトルで角型形状というイノベーションを達成しました。

このボトルは、ボトル断面の形状が変形方向の異なる形状を積み重ねたデザインにしたことで、ボトル内圧の膨らみを抑制した角型のデザインを実現しました。底部は今までの製品イメージを損なわない新設計の形状を採用しています。

丸型から角型になったことで、デザインの幅が広がるだけでなく、ダンボールケースに無駄なく収容することができます。輸送時のトラック積載効率がアップし、CO₂削減も期待できます。

これまでの技術を守りながらも、新しく環境にも配慮した、これまでにない新しい容器開発に挑戦しています。

これまでの耐圧ボトル

ボトル胴部の形状:丸型

底部形状:5本足

ボトル側面の形状がボトル内圧によるボトルの膨らみを抑制し、四角い形状を維持できます。

角型化によりトラック輸送時のダンボールのデッドスペースを大幅に削減できます。また、ボトルを詰めるダンボールのサイズも縮小できるので、積載効率アップが見込めます。

この記事のPDFをダウンロードする

世界初!炭酸飲料を詰めても丸くならない角型PETボトル

海洋プラスチックごみによる海洋汚染など環境問題の対策として、プラスチック容器に代わる新たな容器 アルミカップ「Lumisus/ルミサス」を開発しました。アルミニウム素材は水平リサイクルが可能であり、循環型社会へ大きな役割を果たします。そのアルミニウム素材を用いた当社独自の aTULC(aluminum Toyo Ultimate Can)技術により、製造時の水使用量ゼロなど環境へ配慮した容器を実現しました。アルミカップの特徴として①抜群の冷たさ(他の容器よりも冷たさUP)、②紙やプラスチック製カップよりも軽くて丈夫な点が強みです。

『アルミカップ(ルミサス)』は、日本パッケージングコンテスト2022にて飲料包装部門賞を受賞しました。(東洋製罐、東罐興業の共同受賞)

この記事のPDFをダウンロードする

環境配慮型飲料用アルミカップ「Lumisus(ルミサス)」