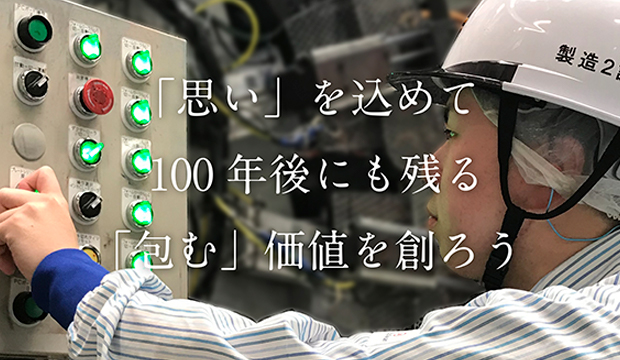

Technology技術情報

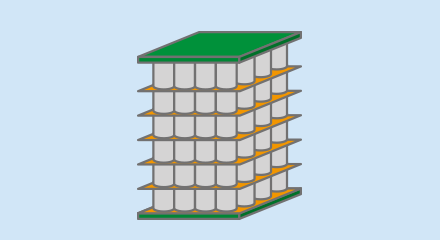

DI缶の製造工程

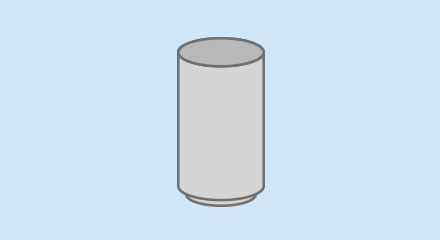

DI(Drawing and Ironing=絞りしごき)成形によって作られる2ピース缶で、1958年にアメリカで誕生し、日本では1971年から広く使われています。

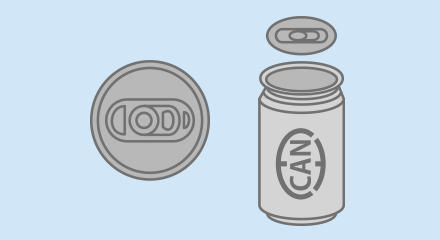

アルミニウム又はぶりきのコイル材をカップ形状に絞り加工(Drawing)し,さらに側壁を数段階のしごき加工(Ironing)で引延ばして缶胴を成形します。

主としてビールや炭酸飲料に使用され、一部のエアゾール缶にも使用されています。

ボトムは耐圧を得るためにドーム状になっており,全面印刷が可能です。

金属の延展性を利用した加工方法で、側壁を約0.1mmまで薄くでき,3ピース缶と比べて缶体を軽量化できます。特にアルミのDI缶は薄肉化と軽量化が可能で、最近の飲料缶では蓋の径をより小さくしたタイプが増えています。

2ピース缶(DI缶)製缶工程

- アンコイラ

- コイル状の板材を延ばします。

-

- ルブリケータ

- ルブリカント(滑り剤)塗布します。

-

- カッピングプレス

- カップ状に打ち抜きます。

- ボディーメーカ

- クーラント(潤滑剤)を使いながら絞り加工で缶胴を薄く伸ばし、底部の成形を行います

- トリマ

- 不要部分をカットし、高さを整えます。

-

- ウォッシャ

- クーラントを洗浄し乾燥します。

- コータ・プリンタ

- 下地塗装・印刷をし、ニスを塗り、乾燥・焼き付けします。

-

- スプレーマシン

- 内面塗料を塗装します。

-

- オーブン

- 塗装された塗料を乾燥・焼付けします。

- ネッカ・フランジャ

- 缶口を絞り、縁を外側に出します。

-

- 内外面検査機

- 内外面の不良を検査します。

- パレタイザ

- 缶をパレットに積み付けします。

- ふた巻締め(お得意先)

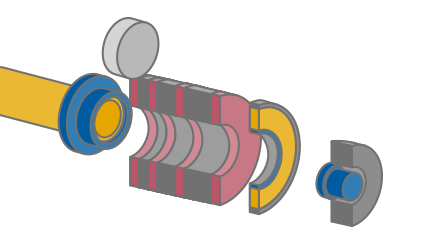

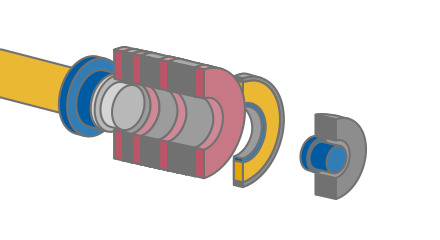

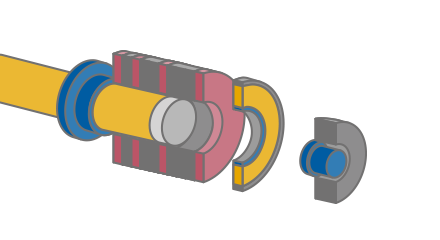

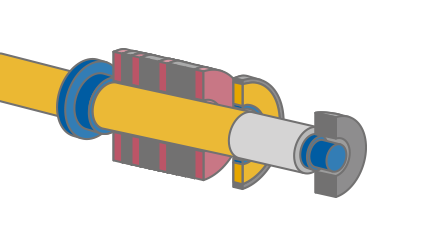

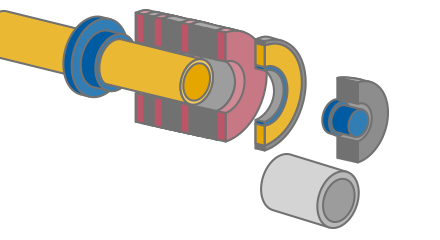

ボディメーカーによる製缶工程

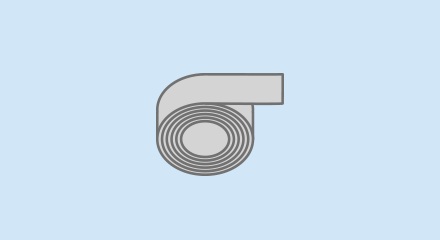

平板をカップ状に成形します。そのカップをボディメーカーで加工します。

ボディメーカーのパンチにて再絞り加工を行います。

3段階のしごき加工を行います。

缶のボトム成形を行います。

この後、缶エッジのトリミング加工を行います。