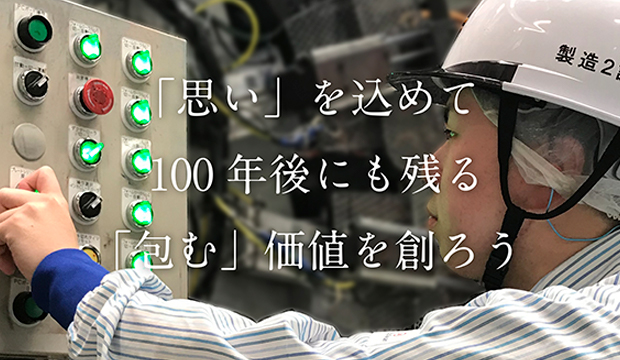

Technology技術情報

溶接缶の製造工程

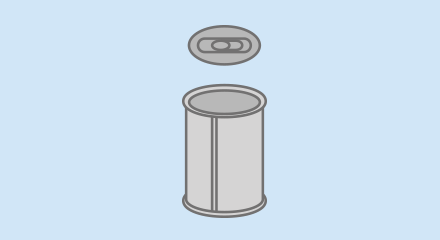

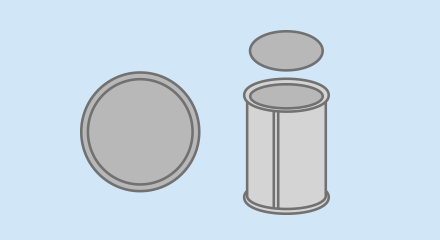

3ピース缶は、缶胴・上蓋・底蓋の3つの主要部分で構成されています。

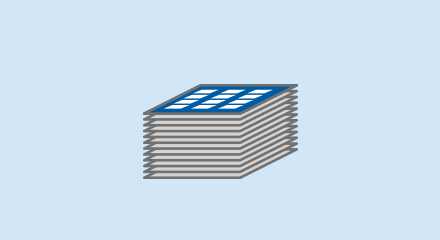

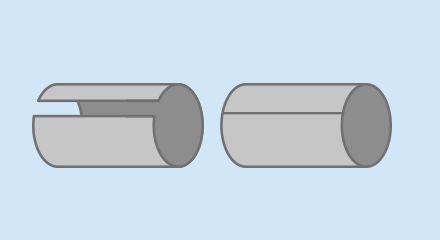

2ピース缶の缶胴が打抜き(プレス)により底と一体化して成形されるのに対し、3ピース缶の缶胴部は缶の大きさに切断された一枚の鋼板(スチールの薄板=ブランク)を丸め、その両端を接合して円筒状に成形されます。

缶胴部の接合方法により「半田缶」と「溶接缶」に分類されますが、現在では「半田缶」は市場からほとんど姿を消していますので、ここでは溶接缶についてのみ説明します。

溶接缶は缶胴の接合部(サイドシーム)を、 電気抵抗溶接の中の「シーム溶接」により接合します。缶胴の接合部(サイドシーム)の端面を重ね合わせ、抵抗熱によって融解接合して缶胴部を成形します。

電極には細い銅線を使用しています。

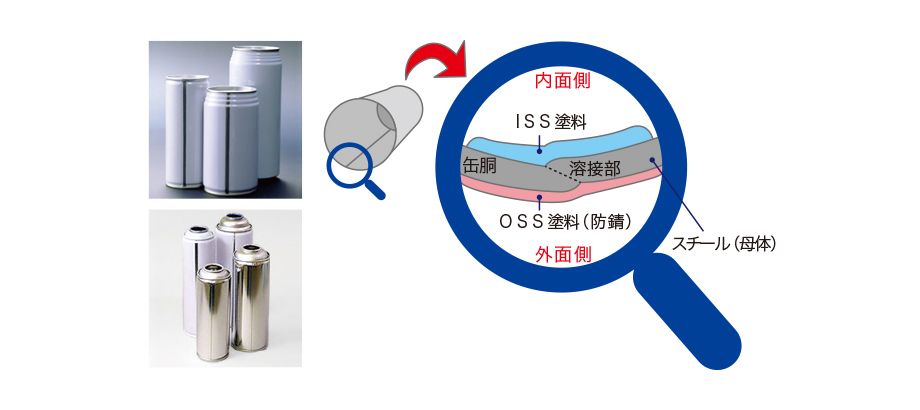

缶胴の接合部(溶接部)では素材のスチールが溶解するのでその表面の酸化が起こり耐食性が低下するため、その部位の腐食を防ぐため内外面とも補正が必要となります。

接合部外面は防錆のためOSS塗料で、内面は防錆と内容物保護のためにISS塗料で補正しています。

様々なサイズがあり、飲料缶、一般食品缶、エアゾール缶などに広く用いられています。

3ピース缶製缶工程(塗装・印刷)

3ピース缶は、塗装・印刷・製缶がそれぞれ別ラインで行われます。

塗装工程

※内面、外面で最低2回繰り返します。

- シートフィーダ

- 積み重ねた板を送り出します。

- コータ

- 板に塗料を塗装します。

-

- シートオーブン

- 塗装された塗料を高温で乾燥・焼き付けします。

- シートパイラ

- オーブンから排出された板を積み重ねます。

印刷工程

※印刷する色数によって、

この工程を数回繰り返します。(コータは最後に1回)

- シートフィーダ

- 積み重ねた塗装板を送り出します。

- 印刷機

- 2台の印刷機があり、各々のシートにインキを転写して印刷します。

-

- コータ

- 表面に透明のニスを塗装します。

-

- シートオーブン

- 塗装された塗料を高温で乾燥・焼き付けします。

-

- ターンホイル

- 次工程のために裏表をひっくり返します。

- シートパイラ

- オーブンから排出された板を積み重ねます。

製缶工程

- シートフィーダ

- 積み重ねた印刷板を送り出します。

- スリッタ

- 板を一缶の大きさに切断します。

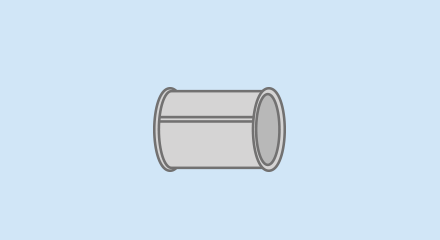

- 溶接機

- 板を丸めてから溶接します。その後、接合部を補正するために塗装します。

-

- オーブン

- 塗料を焼付けします。

- ネッカ・フランジャ

- 缶口をしぼり、縁を外側に出します。

- シーマ

- 底蓋または、天蓋を巻締めます。

-

- エアテスタ

- 内面にエアーを吹き込み、漏洩の検査をします。

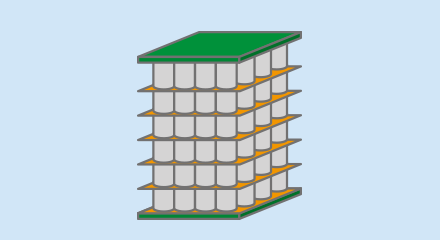

- パレタイザ

- 缶をパレットに積み付けします。

- ふた巻締(お得意先)