Challenge

トピックス

~缶のつくり方を一から見直す~

これまでにないコンパクト製缶システム

「aTULCコンパクトライン」

近年、社会的課題として海洋プラスチックの問題が取り上げられるようになり、プラスチックの代替として金属缶が注目されています。日本では、PETボトルのリサイクル率85%と比べて、スチール缶、アルミ缶のリサイクル率は90%以上と他の容器と比較しても高い水準をキープしていて、循環型社会に貢献しています。

従来のアルミDI缶は製缶工程でクーラント(潤滑・冷却剤)を使用し、その洗浄に大量の水を使用します。一方、東洋製罐が開発した環境配慮型アルミ缶のaTULC(エータルク)は、アルミニウムとポリエステル樹脂のハイブリッド材を使用することにより、クーラントが不要で洗浄の水を使用しないため、水資源の保全につながります。つまり、aTULCはアルミDI缶より、設備が簡略で省スペース、環境負荷を低減した製缶システムです。

これまでの金属缶のシステムでは、製缶工場で製造された缶は、空のまま製缶工場から飲料メーカーなどの工場に輸送され、中身を充填され全国のお店に出荷されていました。飲料メーカーの充填場所で容器製造と充填が一貫して製造できれば、輸送にかかるコスト削減やトラックの排気ガスも削減できて環境負荷を削減できます。しかし、既存の製缶システムでは、それが難しかったのです。

例えばPETボトルの場合、容器製造の投資額が低く、オペレーション(機械の運転や操作)が比較的容易で、導入設備も省スペースで済むため、飲料メーカーが導入しやすいシステムでした。そこで、製缶システムにPETボトルの良いところを取り入れ、飲料メーカーに導入しやすいシステムにしました。

新しく開発したコンパクトラインは、「リサイクル率の高い金属容器」+「aTULCの製缶システム」+「つくりやすいPETボトル」のいいとこどりシステムです。循環型社会への貢献と製造時や輸送時にかかるCO2の削減につながることが期待できます。

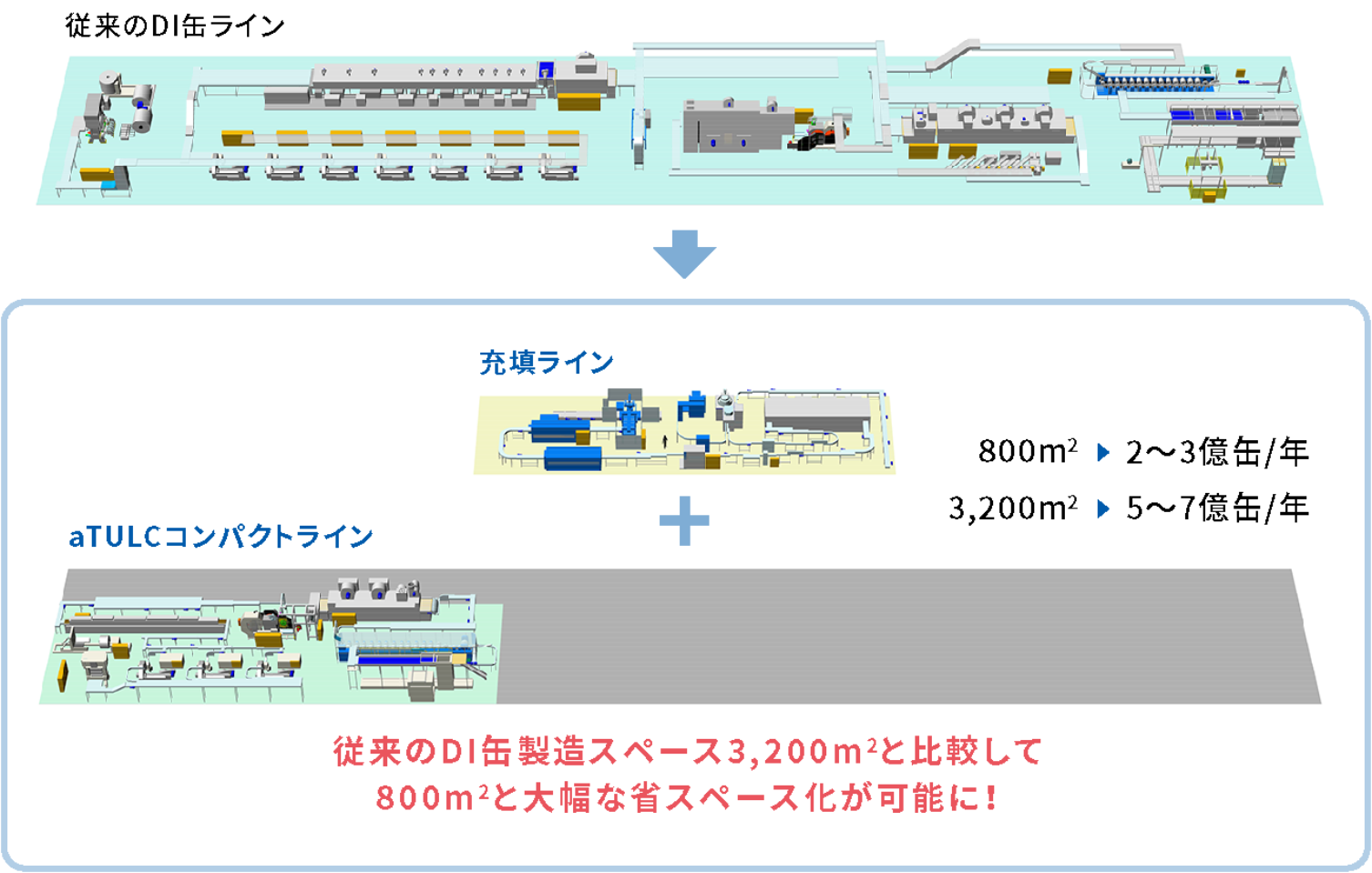

当社のaTULC開発・生産技術とグループ会社のStolle社の製缶設備技術を組み合わせてコンパクトラインが実現できました。配線・配管が一体型で省スペースな製缶システムです。3つのコンセプト「省スペース、短工期、低コスト」をもとに、生産システムを構築し、従来の大型ラインの半分程度のスピードで年間2~3億缶を製造可能です。製缶設備等をモジュラー化して現地工事の工期短縮、缶種、製缶数等の要望に応じて最適なシステムを提案できます。

導入イメージ

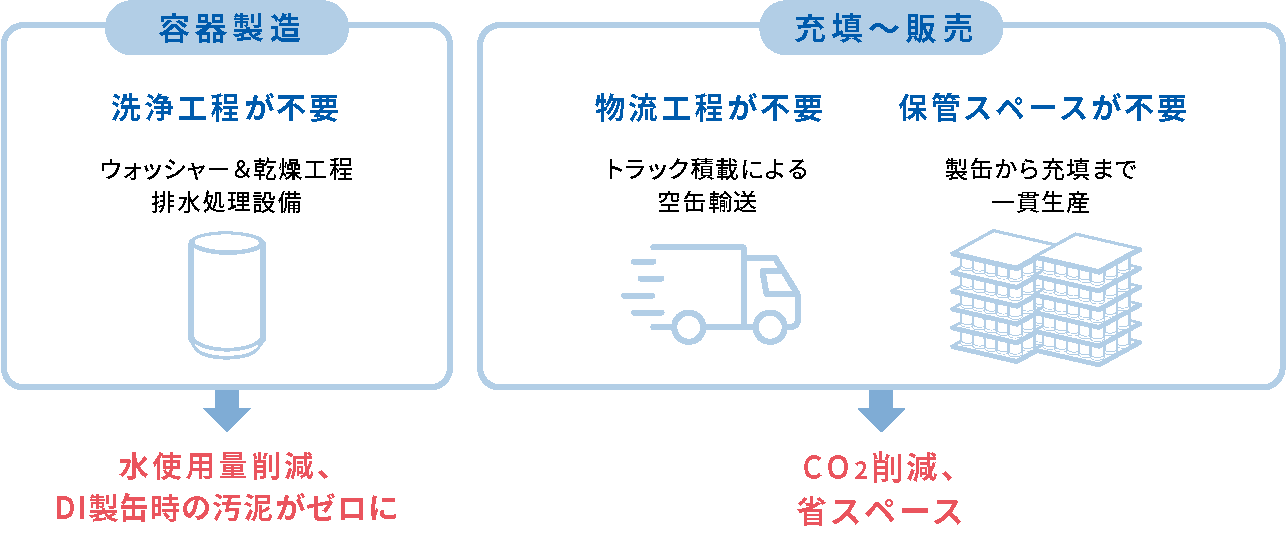

環境負荷が低い「aTULC」と組み合わせることで、材料~製缶~充填~販売の各バリューチェーンを統合した付加価値が提供できます。

環境面でのポイント

製缶から充填まで一貫した生産ができるため、缶を輸送する必要がなくなり、缶の軽量化で懸念される流通強度特性を見直すことができ、東洋製罐が開発する極限軽量缶への充填、販売が可能となります。

詳しくは

Packaging「極限軽量缶への挑戦」へ

この記事のPDFをダウンロードする

缶のつくり方を一から見直す